|

Die Ziegeleien in und um Brandenburg an der Havel

Mit Ton und Lehm wird schon seit Jahrtausenden gebaut

und gearbeitet.

Ton und Lehm wurden gleichzeitig als Putz- und

Mauermörtel verwendet. Lehmziegel sind der älteste von Menschen geschaffene

Baustoff. Dabei wurde das Material zunächst nicht

gebrannt, sondern nur getrocknet. Wann und wo es zur

Entdeckung kam, dass gebrannter Ton wesentlich haltbarer

ist, lässt sich heute nicht mehr nachvollziehen.

Vermutlich wurde diese Entdeckung auf mehreren

Kontinenten unabhängig voneinander gemacht.

Die Herstellung der Ziegel blieb über Jahrtausende hin

gleich: Von Hand gestrichen, wurden sie in periodisch

brennenden Öfen gebrannt.

Übrigens leitet

sich vom lateinischen Begriff „tegula“ für Dachziegel

unser Wort „Ziegel“ ab.

Bis ins letzte Jahrhundert gab es rings um

Brandenburg und unmittelbar im heutigen Stadtgebiet

zahlreiche Ziegeleien. Die großen diluvialen Tonvorkommen boten

eine ausgezeichnete Grundlage für diese Betriebe.

Diluviale Tone finden sich in unserer Gegend vornehmlich als Beckentone,

die als Ablagerungen der Gletschertrübe vor dem

Eisrand in Stauseen entstanden sind. Sie lagern beiderseits der

Havel in den Niederungen und im Bereich der

Hochflächen.

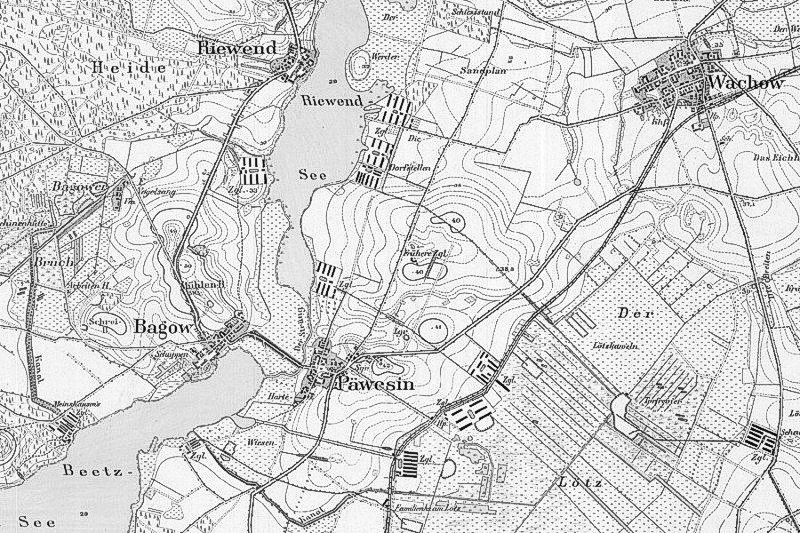

Kartenausschnitt eines

Messtischblattes von Päwesin von 1882, Ausgabe 1916, mit immerhin 11

Ziegeleien,

Slg. H. M. Waßerroth

Eine Reformierung der Ziegelindustrie erfolgte Mitte

des 19. Jahrhunderts. Der deutsche Baurat Friedrich Eduard

Hoffmann (* 18.10.1818 in Gröningen; † 03.12.1900 in Berlin)

meldete am 28.05.1858 in Preußen das Patent „Erfindung eines

ringförmigen Ofens zum ununterbrochenen Betriebe beim

Brennen aller Arten von Ziegeln und Tonwaren, Kalk, Gips und

dergleichen“. an.

Der von Hoffmann erfundene Ofen

ermöglichte es zum ersten Mal in der Geschichte, größere

Mengen von Ziegel kontinuierlich bei erheblicher

Energieersparnis zu brennen. Die Geschichte des Ringofens

ist eine Erfolgsstory, die Ihresgleichen sucht, da erst

durch diese Erfindung das benötigte Baumaterial für die

rasant wachsende Bevölkerung und die zunehmende

Industrialisierung in Deutschland und weltweit zur Verfügung

stand.

Das Verfahrensprinzip ist sehr einfach;

ein kontinuierlicher Brennbetrieb in einem in sich

geschlossenen Brennkanal mit Befeuerung von oben durch die

Ofendecke. Der stehende Besatz mit umlaufendem Feuer

zeichnete den Ringofen aus.

Gebrannt wird i.d.R. bei Temperaturen von 900 -

1000°C. Bei zu hohen Temperaturen fängt das

Material an zu schmelzen und verformt sich bei

abnehmender Festigkeit. In vielen Dörfern unserer

Gegend findet man noch heute auf gemauerten

Zaunpfählen oder Mauern zur Umzäunung aus in

hiesigen Ziegeleien gefertigten Ziegeln

verschmolzene Ziegelklumpen zur Verzierung. Sie

haben dann meist grünliche Farben.

So sieht ein Ziegelklumpen

dann zum Beispiel aus

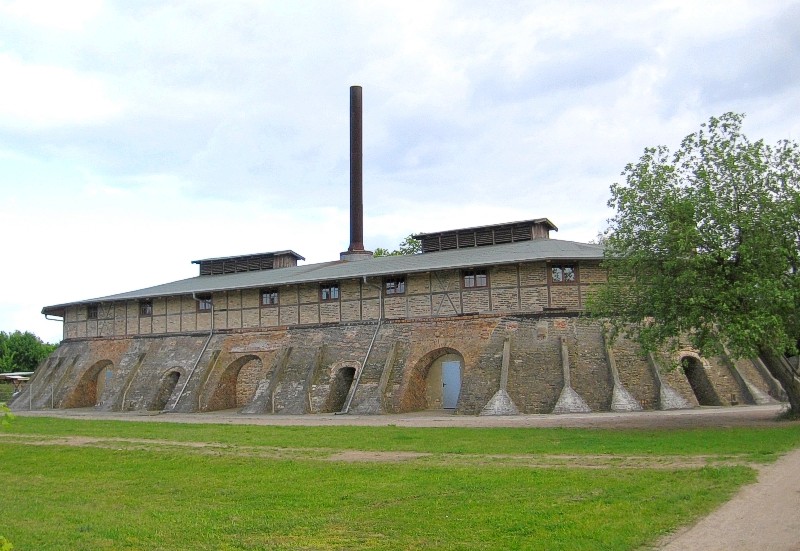

Hoffmannsche Ringöfen sind z. B. in Glindow (von 1868),

Ziegeleipark Mildenberg, Wiesenburg-Reetz, Ziegelei Lage und

Westeregeln (von 1894) erhalten. Seit 2000 gibt es im

Ziegeleipark Mildenberg im 1897 errichteten Ringofen III

eine Hoffmann-Ausstellung.

Ringofen nach F. E. Hoffmann im

Ziegeleimuseum Mildenberg im Juni 2006,

© Schlesinger, www.wikimedia.org

Eine Vielzahl von Ziegeleien

brannten so bereits im 19. Jahrhundert Steine; die großen Ringöfen

ermöglichten einen ergiebigen Betrieb. Auf der

Havel, auf dem Beetzsee und dem Emster-Kanal ließen

sich die Ziegel billig verfrachten. Rund 100

Ziegeleien sollen gegen Ende des 19.

Jahrhunderts im Havelgebiet in Betrieb gewesen sein: vom Plauer

See bis Pritzerbe 21, am Beetzsee

bis zum Riewender See 22, an der Mittelhavel

zwischen Potsdam und Brandenburg 40, um Lehnin 9 und

westlich von Ketzin in einer Havelbucht 13.

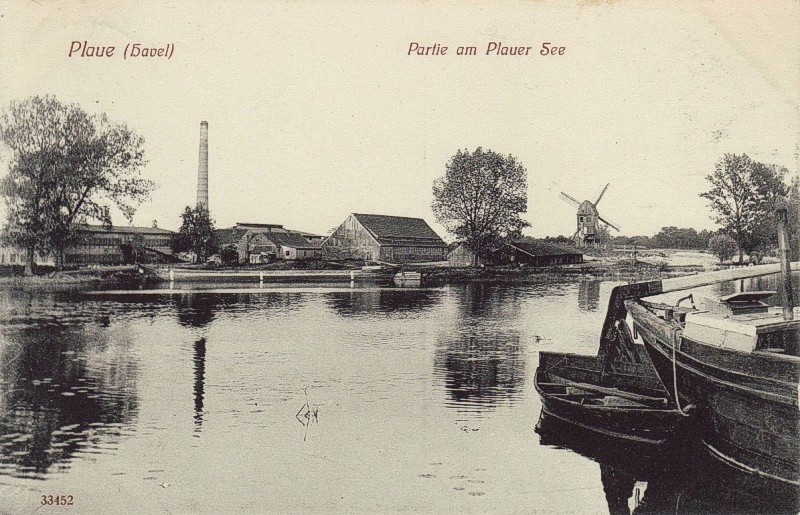

Verlag: unbekannt, Foto:

unbekannt

Die Ziegelei bei den Windmühlen in Plaue

auf einer am 16.01.1911 gelaufenen Postkarte, Slg. H. M. Waßerroth

Große Mengen der Steine transportierten die

Ziegeleien einst nach Berlin. Sie dienten dem

weiteren Aufbau der aufstrebenden Stadt. Für ein

typisches Berliner Mietshaus mit fünf Etagen

brauchte man knapp 1,5 Millionen Ziegel. Die Ziegel

wurden in Kähnen über Kanäle und die Havel nach

Berlin transportiert. Noch heute zeugen die gelben Klinker am S-Bahnhof

Jannowitzbrücke von der havelländischen Ziegelindustrie.

Auch erinnern die zahllosen

Tonlöcher an die einst so vielen Betriebe. Das

Gebiet rings um Krahnepuhl und Briest, im Raum

Lehnin / Rädel, am Beetzsee, um Ketzin und Klein

Kreuz werden davon charakterisiert. Vielfach

zeichnen sich die

Tonlöcher heute durch einen guten Fischbestand aus.

Meist sind diese Gewässer Verbandsgewässer des

Landesanglerverbandes Brandenburg e.V. oder werden

von ihm betreut. Wer hier angeln möchte, sollte sich

im Vorfeld mit den Bestimmungen vertraut machen.

Ton - Ausgangsstoff für die Ziegelherstellung

Tone sind Sedimente mit hohen Gehalten der Korngröße < 2

μm (0,002 mm). Darin dominieren die meist

blättchenförmigen Tonminerale, die den Tonen die

Plastizität verleihen. Daneben treten auch Quarz,

Feldspäte, Glimmer und andere Minerale auf (z.B. Calcit,

Pyrit, Eisenoxide...). Die Qualität des

Ausgangsrohstoffes für die Ziegelindustrie kann stark

schwanken. In den seltensten Fällen handelt es sich

wirklich um „reinen Ton“, wenn in der Ziegelverarbeitung

von diesem Rohstoff die Rede ist.

Zur Unterscheidung: Lehm dagegen ist eine Mischung

aus Sand (Korngröße > 63 µm), Schluff (Korngröße >

2 µm) und Ton (Korngröße < 2 µm). Er entsteht

entweder durch Verwitterung aus Fest- oder

Lockergesteinen oder durch die unsortierte

Ablagerung der genannten Bestandteile. Lehm ist

nicht so plastisch und wasserundurchlässig wie

reiner Ton, weil die Korngröße der Bestandteile Sand

und Schluff größer ist.

aus Wikipedia, Foto: unbekannt

Ton in einer Lagerstätte in

Estland, Aufnahme 06.06.2013,

Der sogenannte Glindower Ton aus der Gegend von

Glindow bis Petzow enthält viel staubfeinen

Quarzsand und ist ein mehr oder weniger fettes

geschätztes Rohmaterial für die Ziegelindustrie.

Gefunden und gefördert wurden diese Tone u.a. bei

Lehnin, Damelang, Phöben, Jeserig, um nur einige

Fundorte zu nennen. Teilweise wurden sie auch als

Töpfertone verwendet.

Als gleichfalls wichtige Tonvorkommen für die

Ziegelindustrie sind die

Haveltonmergel zu nennen. Sie hatten sich in den Wiesen beiderseits

der Havel vor Jahrtausenden aus den Schmelzwassern

des Inlandeises niedergeschlagen. Von Pritzerbe bis

Ketzin sowie zu beiden Seiten des Beetzsees gab es

ansehnliche Vorkommen. Die Schichten waren

unterschiedlich stark, bei Briest erreichten sie

beispielsweise eine Mächtigkeit von bis zu 17

Metern.

Der Havelton weist eine weißgraue Farbe auf und

enthält bis zu einem Drittel Kalk. Ein ähnlich

kalkiger Havelton, dessen Bildung ähnlich entstanden

sein muss, liegt im oberen Haveltal bei Zehdenick.

Im Ziegeleipark Mildenberg ist ein Stück

Ziegeleigeschichte anschaulich erhalten geblieben.

Der Elbton ist gegenüber dem Havelton kalkfrei, aber

durch seinen Eisengehalt leicht durch seine Lehmfarbe zu

unterscheiden. Er hatte sich einst in den

Niederungen des Dorfes Vehlen sowie bei Pritzerbe

und in der Gegend um Rathenow

abgelagert. Durch mehrere Laufänderungen der Elbe in

postglazialer Zeit,

die auch bis in unsere Gegend

reichten, sind diese Ablagerungen entstanden.

Vereinzelt können lösliche Salze im Ton schädlich

sein. Hier entstehen dann am gebrannten Stein

weißliche Ausblühungen.

Der Produktionsprozess

Die Ziegeleitechnik war ursprünglich reines

Handwerk.

Der für die Ziegelherstellung benötigte Ton wurde

mit Hacken oder Spaten in

möglichst nahen Tongruben abgebaut, um weite

Transportwege zu vermeiden. Aus diesem Grund fanden

sich die meisten Ziegeleien unserer Gegend am Ort

der Tonvorkommens. Bei großen Lagerstätten

gruppierten sich nicht selten gleich mehrere

Betriebe um solche Lagerstätten. Mit dem Niedergang der

Ziegelindustrie durch modernere Baumethoden

verschwanden auch die vielen Ziegeleien wieder.

Geblieben sind die zahllosen mit Wasser

vollgelaufenen ehemaligen Tongruben als kleine Seen.

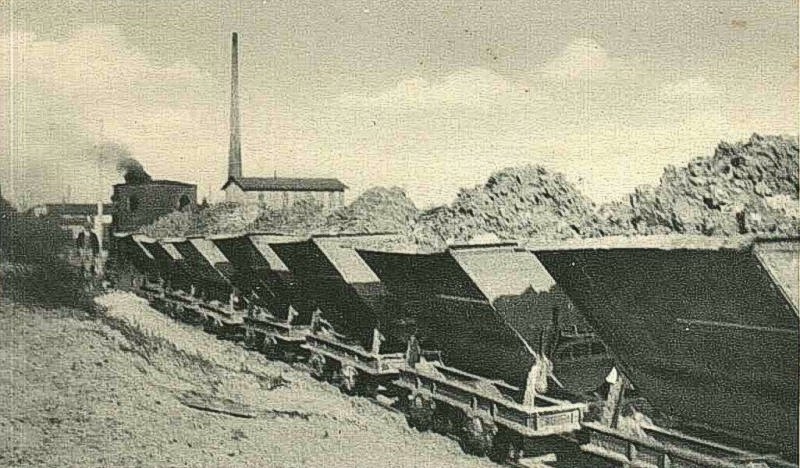

Den in den Tongruben gewonnenen Ton transportierten

Feldbahnen, sie eigneten sich am besten dafür, in

die Ziegeleien zur Aufbereitung. Anfangs mussten die

Arbeiter die Loren von Hand schieben oder Pferde

zogen die schweren Loren in die meist Kleinbetriebe,

die unter freiem Himmel die noch feuchten Ziegel in

der Sonne vortrockneten und anschließend in einem

Ofen brannten. Später übernahmen kleine

Feldbahnloks diese Aufgabe für die immer größeren

Ziegeleien. Waren Tonlagerstätten erschöpft, sind

bald weiter entfernte Lagerstätten erschlossen und

der gewonnene Ton mit Feldbahnen zu den Ziegeleien

transportiert worden. Auch in den Ziegeleien selbst entwickelte sich

ein immer größeres Feldbahnnetz, um die Masse an

Ziegel effektiv und schnell transportieren zu

können.

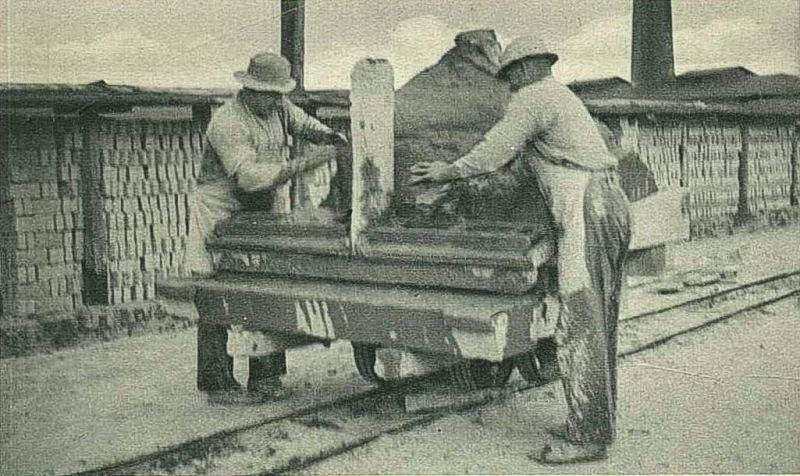

Verlag: unbekannt, Foto:

unbekannt

Zug von der Tongrube zur

Ziegelei, hier wahrscheinlich die Ziegelei Prerauer & Co.

bei Zehdenick,

später Werk 2/2 des VEB

Ziegelwerke Zehdenick, Datum unbekannt, Slg. H. M. Waßerroth

Der abgebaute Ton musste vor der Verarbeitung in den

Ziegeleien zunächst aufbereitet

werden. Er musste zerkleinert, gewalzt, geknetet,

gemischt, gereinigt, angefeuchtet und mit den

gewünschten Zusatzstoffen versehen werden, bevor die

Formgebung erfolgt. Das geschah zunächst in

Handarbeit, bis Maschinen diese schwere Arbeit

übernahmen. Anschließend wurde diese plastische

Masse zu den Streichtischen gefahren und dort in

Holzformen

"gestrichen", der sogenannte Handstrich. Der

Handstrich ist eine alte Technik der

Ziegelherstellung. Durch dieses aufwendige manuelle

Verfahren bekommt jeder Ziegel seine Individualität

in Farbe und Struktur. Mit seiner ästhetischen

Wirkung und der individuellen Prägung ist ein

Handstrichziegel ein unabdingbares Muss besonders

bei der Sanierung und Restaurierung von

denkmalgeschützten Bauwerken. In den Dampfziegeleien

erfolgte die Formgebung maschinell. In unserer

Gegend stellten aber nur wenige Ziegeleien auf eine

maschinelle Ziegelformung um.

Bei der maschinellen Formgebung wird der Ton beim

Austritt aus dem Tonschneider durch ein an diesem

befindliches Mundstück, dessen Querschnitt dem des

anzufertigenden Ziegelfabrikates entspricht, in

Gestalt eines fortlaufenden Stranges gepresst und

durch eine Abschneidevorrichtung in die gewünschten

Längen geteilt.

Um eine größere Einheitlichkeit in die unzähligen

Ziegelformate und damit in der Ziegelfabrikation überhaupt

zu erreichen, haben sich die Fabrikanten im Jahre 1867

(lt. Handbuch der Wirtschaftskunde Deutschlands,

Band 3 von 1904)

im Einvernehmen mit der Regierung auf ein

Normalformat geeinigt: eine Länge von 25 cm,

eine Breite von 12 cm und eine Stärke von 6,5 cm.

1872 wurde dieses 'Reichsformat' (heute als altes

Reichsformat bezeichnet) per Gesetz festgelegt. Mit

dem metrischen System ist das (neue) Reichsformat

mit den Maßen 24 cm x 11,5 cm x 7,1 cm (L x B x H)

festgelegt worden. Neben diesem normalformatigen Ziegel

wurden auch Ziegel

in einem größeren, dem sogenannten Klosterformat

hergestellt, die bei Monumentalbauten zur Erzielung

einer größeren Wirkung verwendet wurden. Unsere

Kirchen und Klöster zeugen in ihrer Ziegelbauweise

davon. Das Klosterformat wurde in den Abmessungen

von 28 cm x 15 cm x 9 cm bis 30 cm x 14 cm x 10 cm

hergestellt.

Verlag: unbekannt, Foto:

unbekannt

Ziegeleiarbeiter beim

Handstrich, Ort und Datum unbekannt, Slg. H. M. Waßerroth

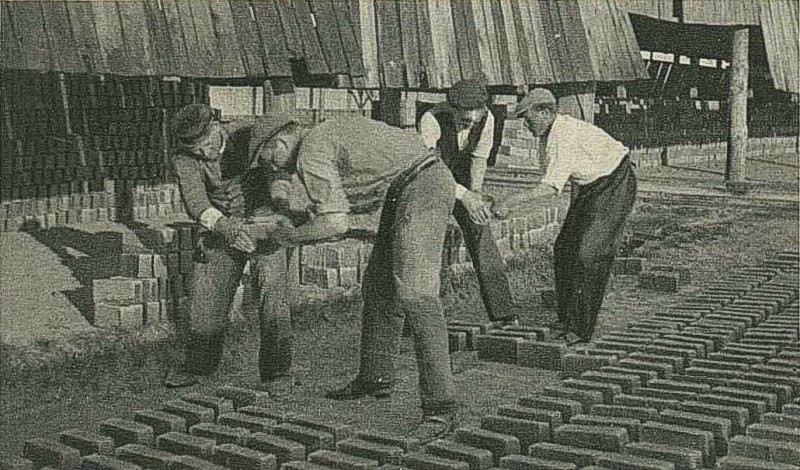

Nach der Formgebung wurden die Ziegel

luftgetrocknet. Die Holzformen wurden dazu nach dem

Einstreichen auf der flachen Erde umgestülpt und

entleert. Bis zum Festwerden standen die

Ziegel kantig auf der flachen Erde und nach ein bis

zweitägigem Antrocknen kamen die Formlinge dann zum

weiteren Trocknen in

Trockenschuppen, in denen sie in mehreren Etagen in

einer Art Regal bis zum Brennen im Ofen weiter an

der Luft trocknen konnten.

Verlag: unbekannt, Foto:

unbekannt

Ziegeleiarbeiter beim

Einräumen der vorgetrockneten Ziegel, Ort und Datum

unbekannt, Slg. H. M. Waßerroth

Das Brennen der Ziegel erfolgte zunächst in

Kammeröfen. Der Nachteil hierbei bestand darin, dass

der Ofen nach jedem Brand ausgehen und abkühlen

musste, bevor man ihn ausräumen und mit neuen

Ziegelrohlingen bestücken konnte. Die Erfindung des

Ringofens änderte die Technologie des Brennens

grundlegend. Der kontinuierliche Brand lieferte nun

eine gleichbleibende Qualität der Ziegel. Dagegen

war das Ergebnis in den vorher üblichen Kammeröfen

nach jedem Brand anders. Die Ringöfen brannten

ununterbrochen, Tag und Nacht. Dies ermöglichte

jetzt eine vorher nie gekannte Steigerung der

Ziegelproduktion.

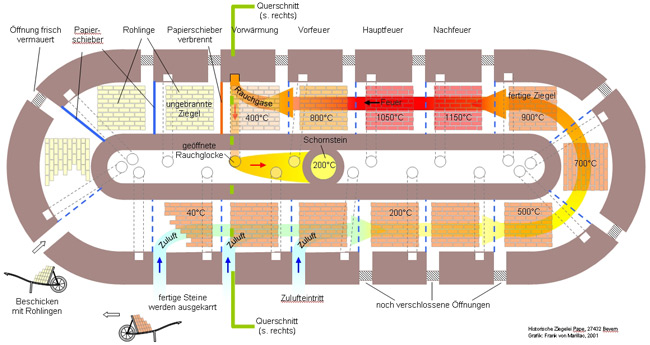

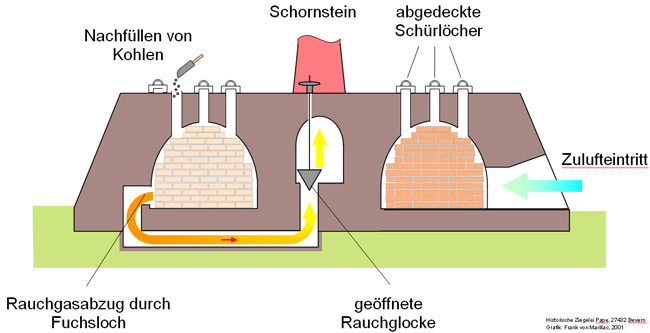

Der Hoffmannsche Ringofen besteht aus einem großen

Kreis oder Oval mit etwa 14 bis 20 Brennkammern, in

denen unabhängig voneinander ein Feuer unterhalten

werden kann, das die in der Kammer befindlichen

getrockneten Ziegelrohlinge brennt. Nach dem

Brennvorgang lässt man in einer Kammer das Feuer

verlöschen, und die nächste Kammer wird mit

Brennstoff beschickt. Dadurch wandert in etwa ein

bis zwei Wochen das Feuer einmal um das Oval. Durch

eine ausgeklügelte Be- und Entlüftung der Kammern

erwärmen die gebrannten Ziegel die Zuluft für das

Feuer, was diese wiederum schneller abkühlen lässt,

während die heißen Abgase die Rohlinge trocknen und

schon vorerhitzen. Im Oval gegenüber der beheizten

Kammer befinden sich die jeweils kühlsten Kammern.

Hier werden die fertigen Ziegel entnommen und die

Kammer neu befüllt.

aus Wikipedia, Grafik: Frank von Marillac (CC

BY-SA 3.0)

Funktionsprinzip des

Hoffmannschen Ringofens am Beispiel des Ringofens der

Ziegelei Pape in Bevern

aus Wikipedia,

Foto: Matthias Süßen

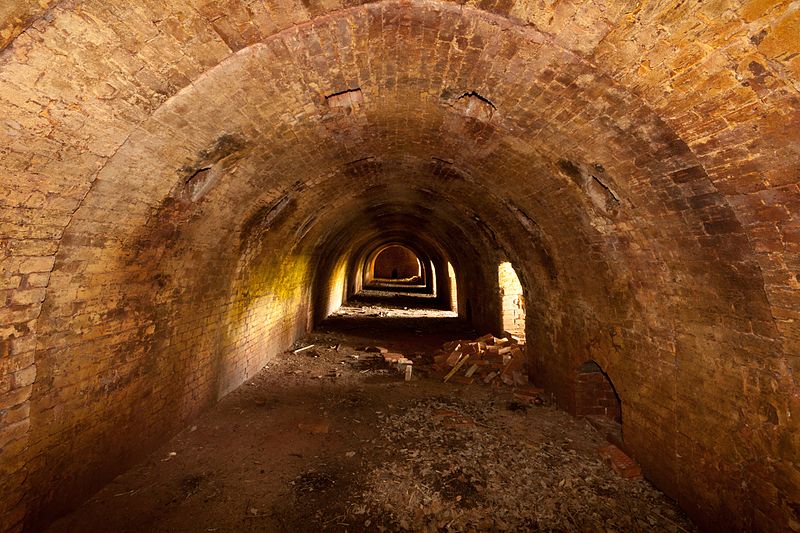

Brennkammer des Hoffmannschen

Ringofens der stillgelegten Ziegelei von Uttum, Aufnahme

06.06.2013,

deutlich sind die Feuerungsöffnungen an der Decke

und rechts am Boden die Öffnung für den Abzug der Rauchgase

zu erkennen

aus Wikipedia,

Foto: Frank von Marillac

Schürebene auf dem

Hoffmannschen Ringofen der Ziegelei Pape in Bevern,

Aufnahme 04.08.2013,

im Boden die Feuerungsöffnungen für die Zuführung

von Brennmaterial zu den Brennkammern

Nach dem Brennen wurden die Ziegel von den

Ziegeleien zu Millionen meist auf dem Wasserweg zu

ihren Abnehmern versendet. Der Transport der Ziegel

per Schiff war die preiswerteste Art. Hier konnten

große Mengen preisgünstig versandt werden.

Ca. 40- bis 50.000

Ziegelsteine wurden auf einem damals üblichen Kahn

verladen. Für

Ziegeleien, die ihre Anlagen nicht in unmittelbarer

Nähe zu Wasserwegen hatten, war es sogar rentabel,

einen Stichkanal bis vor die Tore des Werkes

anzulegen. So geschehen u.a. bei der Ziegelei

Weseram, im Ziegeleigebiet Ketzin, Deetz und Götzer Berge.

Auch der Transport der Ziegel per Bahn war für

Ziegeleien mit ungünstiger Lage zu den Wasserwegen

eine Alternative, wie zum Beispiel bei den Ziegeleien

am Lötz bei Päwesin oder in der Gegend um Lehnin. Der Transport mit der Eisenbahn

war zwar teurer, aber die Ziegel waren schneller

beim Empfänger. Viele Ziegeleien unterhielten eigene

Feldbahnen zu Ladestellen der Eisenbahn, wie von

Michelsdorf und Rädel zum Bahnhof Lehnin der

Lehniner Kleinbahn.

weiter zu:

Die

Ziegeleien der mittleren Havelregion

aus verschiedenen Quellen

zusammengestellt und

bearbeitet von H. M. Waßerroth

nach oben

vers. 1.5.6 vom 08.12.2023

|